【增碳剂】中碳、硫、氮元素含量对铸铁件的影响

【增碳剂】中碳、硫、氮元素含量对铸铁件的影响

铸铁产品的问世极大地提高了人类的生产和生活水平,它已经成为人类社会的必需品。随着科学技术和国民经济的发展,铸铁件的铸造技术也朝着多学科、多领域的方向发展,由于涉及到物理、化学、冶金、机械等学科,因而对铸造技术提出了更高要求。影响铸铁件质量的因素很多,主要因素有温度、化学成分、冷却速度、气体、炉料等。但目前人们还不能彻底掌握铸件成型过程,尤其是化学成分中的碳元素以及微量元素的组成对铸铁件质量的影响还需进一步探讨。

增碳剂是一种重要的铸造辅料,其作用主要是改善铁液凝固后的组织和性能。使用增碳剂作为改性材料,其中的碳、硫以及氮元素会对铸件产生较大的影响。本文将着重针对铸造用增碳剂中碳、硫、氮三种元素的含量对铸件的影响进行讨论。

增碳剂及其各元素对铸件的影响

增碳剂现状

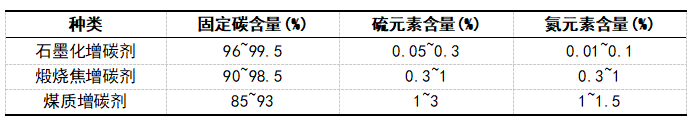

目前市场上供应的增碳剂分为三类:石墨化增碳剂、煅烧焦增碳剂和煤质增碳剂,其固定碳含量、硫元素含量以及氮元素含量范围如表所示。

铁液中的碳元素主要来源于增碳剂,这些碳元素对铸件质量起着关键性影响。一般使用高质量的石墨化石油焦增碳剂,以增加铁液中固定碳的含量。石墨化石油焦增碳剂质地纯净,固定碳含量高,杂质少且吸收率较高,适合用于生产铸铁件;但其价格高于煅烧焦增碳剂和煤质增碳剂。

碳元素含量对铸铁件的影响

碳是铸铁的基本元素,其在铸铁中的存在形式主要有两种:一种是以游离碳石墨的形式存在;另一种是以化合碳渗碳体的形式存在。碳是强烈促进石墨化的元素,增加碳量会增加石墨的数量,但会使石墨颗粒粗大;反之,减少碳量,会使石墨颗粒细小。

在灰铸铁中,碳的质量含量控制在2.7%~3.8%范围内,并主要以片状石墨形式存在。高碳灰铸铁的金相组织为铁素体和粗大的片状石墨,机械强度和硬度较低,但挠度较好;低碳灰铸铁的金相组织为珠光体和细小的片状石墨,有较高的机械强度和硬度,但挠度较差。由于灰铸铁的成分位于共晶点附近,因此具有良好的铸造性能。对于亚共晶体范围的灰铸铁,增加碳含量能提高流动性;反之,对于过共晶体范围的灰铸铁,只有减低碳含量才能提高流动性。

在球墨铸铁中,碳的质量含量控制在3.5%~3.9%范围内。经过球化处理后,碳的质量含量通常会减少0.1%~0.3%。碳主要是以球状石墨形式存在,石墨呈球状后,石墨含量对力学性能的影响就不那么重要了。但为了改善铸造成型工艺,仍需要提高碳含量,利用石墨化过程中的膨胀作用补偿铸件成型过程中的收缩现象。通过增加铸件的致密性,使铸件的力学性能得以提高。在共晶成分以上,增加碳含量容易产生石墨漂浮现象,并减低力学性能;在共晶成分下,增加碳含量可以提高元素的吸收率,有利于球化,但减低碳含量易产生游离渗碳体,使力学性能下降,脆性增加,同时增加缩孔和缩松等铸造缺陷。

在蠕墨铸铁中,碳的质量分数控制在3.5%~3.9%范围内。经过蠕化处理后,碳主要是以蠕虫状石墨形式存在。碳含量较高时,金属基体为铁素体,抗拉强度、弹性模量和硬度有下降趋势,而冲击韧性和伸长率较好;碳含量较低时,金属基体主要为珠光体,抗拉强度、弹性模量和硬度有所改善,而冲击韧性和伸长率有所下降。

硫元素含量对铸铁件的影响

在普通铸铁中,硫元素通常以次量元素存在。硫元素具有稳定渗碳体、阻止石墨化扩展的作用。将少量硫单质溶于铁素体及渗碳体中,能够减低碳在液态铸铁中的溶解度。在铸造成型过程中,大部分硫元素以硫化铁和其它硫化夹杂物(硫化锰、硫化铈)的形式存在于铸铁中。其中,硫化铁的熔点低,且质软而脆,能减低铸铁的强度,促进铸铁的收缩,并引起铸铁的过硬和裂纹形成。

硫化锰的熔点高,且以颗粒状分布,对铸件的强度没多大影响,但使铁液变稠,流动性变差。

对于灰铸铁,硫的质量分数控制在低于0.15%,因此增碳剂中硫元素的质量分数一般控制在0.5%以内。

对于球墨铸铁和蠕墨铸铁,原铁液的硫含量主要影响球化和蠕化处理成效,并消耗更多的球化剂和蠕化剂,因此越低越好,球化和蠕化处理后的硫的质量分数通常在0.02%以下,相应使用的增碳剂中硫元素的质量分数一般控制在0.05%以下。

氮元素含量对铸铁件性能的影响

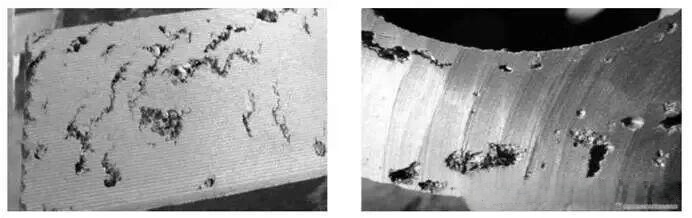

在铸铁中,氮元素也以次量元素存在。在增碳剂中,氮元素含量过高容易引发铸件氮气孔缺陷,缺陷如图所示。

氮气孔是铸造生产中常见的缺陷之一,产生于铸件内部、表面或近表面,呈大小不等的圆形、长形以及不规则形。液态金属在冷却凝固的过程中,气体溶解度下降,析出的气体来不及逸出就会产生气孔,这类气孔主要是氮气孔和氢气孔。对于灰铸铁,适量的氮含量(60~120mL/m3)可以使石墨片长度缩短,弯曲程度增加,端部钝化,长宽比减小,促进基体的珠光体化,提高铸件抗拉强度以及硬度。但当铁液在熔炼过程中吸收的氮量超过一定的临界值时,在铸件凝固的后期析出,周围又被已经形成固体的枝晶壁所包围,得不到铁液的补充时,就会形成存在于枝晶间的裂隙状皮下气孔,造成铸件的氮气孔缺陷。因此,在铸铁所使用的增碳剂中,要严格控制氮元素含量,其质量含量一般要求小于0.02%。

总结与展望

增碳剂在铸造生产中发挥着相当重要的作用。在实际成型过程中,需要着重考虑碳、硫、氮这三种元素对铸件的影响。在加工增碳剂时,不但需要控制好每种元素的含量,还要以铸件质量为目标控制好碳、硫、氮元素的比例。再加上科学的投炉方法,才能使增碳剂中碳、硫、氮元素在熔炼时被铁液有效吸收,使各元素以稳定态存在于铸件金相组织中。

欢迎随时联系我们,获取有关增碳剂市场的进一步信息。我们的团队致力于为您提供深度见解和根据您的需求量身定制的帮助。无论您对产品规格、市场趋势还是定价有何疑问,我们都会竭诚为您解答。

没有找到相关结果

0 个回复