【增碳剂】基础知识

【增碳剂】基础知识

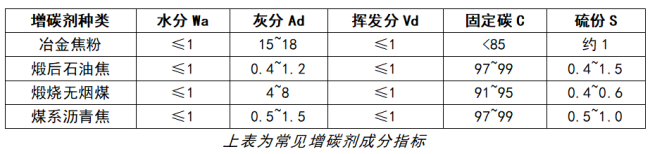

按照材质分,增碳剂一般可以分为:冶金焦增碳剂,煅煤增碳剂,石油焦增碳剂,石墨化增碳剂,天然石墨增碳剂,复合材料增碳剂。

石油焦增碳剂,采用石油焦煅烧提纯等加工而成,外观成圆粒或多棱形。其特点高碳、低硫,低灰是冶金化工、机械、电力等行业理想的加碳材料和反应中间体,得到广泛应用。主要产于辽宁,天津和山东,辽宁主要生产弹丸焦,用于铸造不太好,山东和天津的石油焦可以用于铸造灰铸铁。成分一般为C:96~99%;S:0.3~0.7%。主要用于炼钢,灰铸铁,刹车片,包芯线等等。

冶金焦增碳剂,就是通常冲天炉用的大焦,其作用除了熔炼之外,还有就是为金属炉料增碳。

煅煤增碳剂,主要产自宁夏石嘴山,内蒙乌海。成分一般为C:90~93%,S:0.3~0.5%。主要用于炼钢企业使用,部分铸造企业用于灰铸铁。其缺点是,碳含量低,融化慢,浪费电能,残余量大。

石墨化增碳剂,主要产地为山东,河南等,生产厂家较少,主要材质是石墨化石油焦和石墨化电极。一般成分为碳含量>98~99.5%;硫<0.05~0.03%。主要用于球墨铸铁。特点是吸收快,碳高硫低。

天然石墨增碳剂,主要是天然石墨,碳65~99%不等,主要用于炼钢厂,铸造厂不适用。

复合材料增碳剂,近期市面上有一些人工制造的棍状颗粒或者规则球状颗粒增碳剂,采用石墨粉,焦粉,石油焦等等下脚材料,添加粘结剂用机器压制成型,碳一般在93~97%之间,硫不稳定,一般在0.09~0.7%之间浮动。特点是价格便宜,缺点是使用时无法稳定加入量和控制硫含量。

石墨增碳剂与煤质增碳剂有着本质上的区别:

① 原材料不同,石墨增碳剂是采用天然石墨经过筛选加工制成,煤质增碳剂是采用无烟煤锻烧制成;

② 特性不同,石墨增碳剂具有低硫低氮低磷、耐高温、导电性好等,这些优点是煤质增碳剂不具备的;

③ 吸收率不同,石墨增碳剂的吸收率在90%以上,这也是为什么固定碳含量较低(75%)的石墨增碳剂也能满足使用要求的原因;

④ 石墨增碳剂的价格相对较高,但综合使用成本却要低得多。

煅烧石油焦与石墨化石油焦

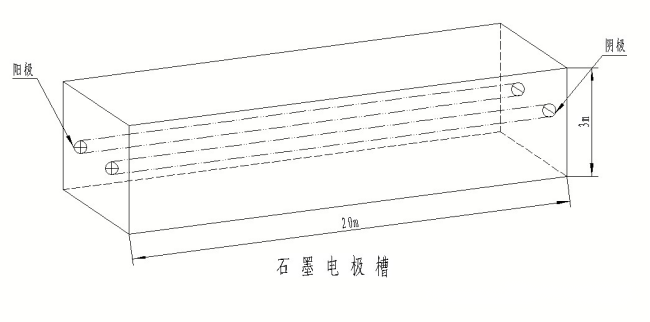

在炼钢用的石墨电极或制铝、制镁用的阳极糊(融熔电极)时,为使石油焦(生焦)适应要求,必须对生焦进行煅烧。煅烧温度一般在1300℃左右,目的是将石油焦挥发份尽量除掉。这样可减少石油焦再制品的氢含量,使石油焦的石墨化程度提高,从而提高石墨电极的高温强度和耐热性能,并改善了石墨电极的电导率。煅烧焦主要用于生产石墨电极、炭糊制品、金刚沙、食品级磷工业、冶金工业及电石等,其中应用较为广泛的是石墨电极。 生焦不经锻烧可直接用于碳化钙作电石主料,生产碳化硅和碳化硼作研磨材料。也可直接作为冶金工业鼓风炉用焦炭或高炉墙衬炭砖,也可作铸造工 艺用致密焦等。

石墨化石油焦是以煅烧石油焦为原料,将煅烧石油焦置于石墨化炉中,经过石墨化加工 工 艺制作而成。有时称人造石墨。石墨化石油焦多为黑色或暗灰色坚硬固体石油产品,带有金属光泽,呈多孔性,是由微小石墨结晶形成粒状、柱状或针状构成的炭体物。石油焦组分是碳氢化合物,含碳99%以上,还含有氮、氯、硫及重金属化合物。

增碳剂的作用

① 提高碳当量;

② 增加铁液石墨形核核心,减低白口倾向;

③ 增碳是防止或减轻收缩倾向较好的措施。由于铁液凝固过程中的具有石墨化膨胀的作用,因此良好的石墨化会减少铁液的收缩倾向。

④ 在铁水表面撒一层0.2~1mm的增碳剂,可起到“隔离层”的作用,防止炉内铁水减碳。

需要注意的是

增碳剂的增碳是通过碳在铁液中的溶解和扩散进行的。研究表明,当铁碳合金的含碳量在2.1%时,石墨增碳剂和非石墨增碳剂由于物理濡湿作用,两者是同等进行的;但当铁液的含碳量大于2.1%时,石墨增碳剂中的石墨可直接在铁液中溶解,这种现象可称之为直溶。而非石墨增碳剂的这种直溶现象几乎不存在,只是随着时间的推移,碳在铁液中逐渐地扩散溶解。因此,石墨增碳剂的增碳速度显著地高于非石墨增碳剂。

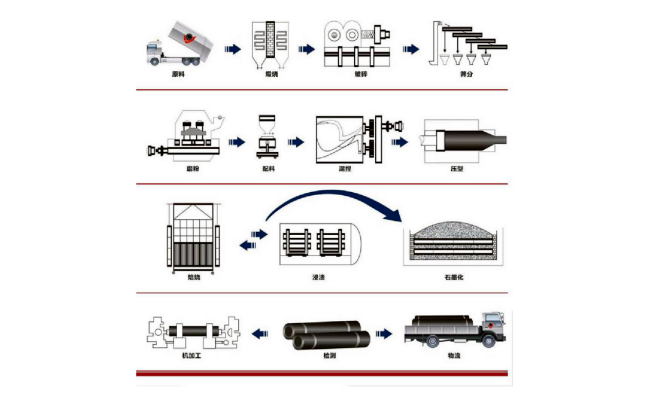

石墨电极的工 艺流程

优质增碳剂一般指经过石墨化的增碳剂,在高温条件下,碳原子的排列呈石墨的微观形态,所以称之为石墨化。石墨化可以减低增碳剂中杂质的含量,提高增碳剂的碳含量,减低硫含量。

选用增碳剂需要注意的问题

1、应尽量选用高温石墨化处理的增碳剂(处理温度越高,石墨化成效越好),如石墨电极或石墨化油焦。因为好的增碳剂,吸收率较高,溶解速度快,有利于减少能耗,而且可以有效增加铁液形核核心,提高冶金质量;

2、选用硫、氮等含杂质元素较低的增碳剂。硫量高的增碳剂氮含量也高 ,灰铁铁液含氮量高于平衡浓度时容易产生裂隙状氮气孔,球铁铁液则易在厚壁部分产生缩松缺陷 ,并且杂质含量高时增加铸件夹渣倾向;

3、根据不同的炉膛尺寸,选择合适的增碳剂粒度 ,可以有效提高铁液对增碳剂的吸收速度和吸收率。

欢迎随时联系我们,获取有关煅烧石油焦市场的进一步信息。我们的团队致力于为您提供深度见解和根据您的需求量身定制的帮助。无论您对产品规格、市场趋势还是定价有何疑问,我们都会竭诚为您解答。

没有找到相关结果

0 个回复