【石墨化增碳剂】在合成铸铁中的关键作用及其对铸件缺陷控制的影响研究

【石墨化增碳剂】在合成铸铁中的关键作用及其对铸件缺陷控制的影响研究

近年来,随着感应电炉在铸造行业中的推广和普及,废钢加增碳的合成铸铁工艺也得到了快速的发展和成熟的应用。尤其在减少材料成本、提高力学性能、提高组织致密性及改善加工性能等方面,合成铸铁工艺及其优势已得到了铸造同仁的一致认可和青睐。同时,合成铸铁生产的关键工艺和核心技术亦被行业专家逐一识别和认知,其中普遍一致的观点是:增碳剂品质是生产合成铸铁的关键因素。

文献介绍:根据加工过程中的煅烧温度和煅烧时间,以及煅烧后残余硫和残余氮的含量,可将增碳剂分为石墨化、半石墨化和非石墨化三大类型。同时指出:经过充 分煅烧的石墨化增碳剂的残余硫含量应低于0.05%,残余氮含量应低于0.03%,增碳剂中的碳原子呈正六方晶格的有序排列,熔炼过程中具有溶解快、吸收率高的特点;反之,未经过充 分煅烧的半石墨化或非石墨化增碳剂的残余硫含量和残余氮含量相对较高,增碳剂中的碳原子呈无序的位错排列,熔炼过程中存在吸收慢、吸收率低等问题。文献提出:在生产致密度要求较高的灰铸铁、球墨铸铁及蠕墨铸铁时,建议使用石墨化增碳剂,以防止铸件产生相关的缺陷。

一、增碳剂品质对铸件氮气孔的影响

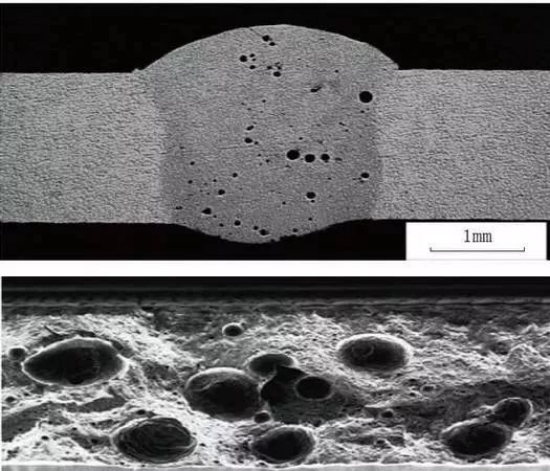

氮气孔缺陷呈裂隙状分布在铸件热节处或铸件的上型表面,直接影响铸件的致密度、机械性能及合格品率。通过电镜观察氮气孔缺陷表面形态,具有龟背纹、乳状枝晶头和表面碳膜三大典型特征。

文献指出:当铁液中的氮含量超过一定的浓度后,在凝固过程中将析出氮形成氮气孔缺陷,建议铁液中氮含量不超过120 ppm为宜。通常来说,在不添加其他增碳材料的情况下,采用合成铸铁工艺熔炼时,增碳剂加入量占总炉料的2.0%~2.5%之间。当采用半石墨化增碳剂时,每加入1.0%的增碳剂,铁液中将增加20~40 ppm的氮含量;当采用非石墨化增碳剂时,每加入1.0%的增碳剂中,铁液中将增加50 ppm及以上的氮含量。由于铁液中的氮含量受熔炼过程、炉料种类及型芯材料等综合因素的影响,因此,不难理解采用氮含量低的石墨化增碳剂是减少铸件产生氮气孔风险的必要条件。

二、增碳剂品质对铸件缩松的影响

缩松缺陷是尤其常见的孔洞类缺陷,分布在铸件热节处或其附近,电镜下观察缺陷表面为发达的奥氏体枝晶,是一种典型的收缩缺陷。

众所周知,灰铸铁和球墨铸铁在凝固过程中同时发生凝固收缩和石墨化膨胀,共晶转变时,碳原子或碳原子族不断堆砌到石墨生长的前沿,石墨生长带来了体积的膨胀。文献指出:在一定条件下,有效的石墨化膨胀可以全然抵消其凝固所带来的体积收缩,防止凝固过程中出现体积的亏损,是减少缩松缺陷的关键所在。

那么,何为有效的石墨化膨胀呢?如前所述,经过充 分煅烧的增碳剂,其碳原子呈正六方晶格的有序排列,在高温铁液中溶解快且溶解充 分,溶解后的碳原子或碳原子族为石墨提供了合理的形核及生长条件;反之,未经过充 分 煅烧的增碳剂,其原子呈无序的位错排列,位错犹如麻绳的“死结”,增加了增碳剂的溶解难度,延长了增碳剂的溶解时间,导致部分未溶解的增碳剂遗存在铁液中直到凝固结束,尽管铁液中的碳含量满足工艺指标,但石墨生长受到削弱,石墨生长所带来的体积膨胀也由此被减弱,铸件存在缩松的风险随之增加。我们从另外一个角度发现:非石墨化的增碳剂在白纸上无法书写出黑色的字迹,很容易将纸张划破;而石墨化程度较高的增碳剂像2B铅笔般可以画出顺滑清晰的黑色线条。这就是碳原子呈无序排列和有序排列在外力作用下的显然不同,也就不难理解在热力学作用下的溶解差异。

三、增碳剂品质对加工性能的影响

铸件的加工性能是困扰铸造行业的痛点和难点问题之一,相关文献介绍,在相同化学成分、孕育及冷却条件下,原铁液的冶金质量是影响铸件加工性能的关键因素。经过充 分煅烧的石墨化增碳剂可作为原铁液中有效的预处理剂,能显著增加原铁液中的非自发形核核心,减小共晶转变过程中的过冷度,减少白口倾向,铸件的组织更均匀,硬度散差变小。尤其是出炉时随流加入粒度为0.2~1 mm的细颗粒增碳剂,不但能起到补碳的作用,其预处理成效也相当显著。

未经过充 分煅烧的半石墨化和非石墨化增碳剂,因其溶解效能差、溶解时间长,原铁液中的有效核心减少或被污染,一定程度上恶化了原铁液的冶金质量,导致原铁液的过冷度增加,白口倾向增大,进一步导致组织中碳化物超标、硬度散差增大,加工性能变差。

四、增碳剂品质对石墨脱落的影响

石墨脱落是衡量铸件加工后表面光洁度的关键因素,石墨脱落后表观特征为亮黑色的麻点状,电镜下观察缺陷部位呈陡峭形特征。

无论是灰铸铁、球墨铸铁或蠕墨铸铁,共晶转变时石墨和奥氏体均为共生共长的关系。因此,增碳剂中碳原子排列方式是影响石墨与奥氏体生长关系的核心因素。

当碳原子为有序排列时,增碳剂溶解后以碳原子或碳原子族的形式存在,为石墨生长提供有利的条件,奥氏体伴其生长,这种石墨和奥氏体之间的共生共长关系具有较强的结合力,在加工刀具高速转动的剪切力作用下,石墨不容易脱落。

反之当碳原子为无序排列时,未充 分溶解的增碳剂弥散在铁液中,不能参与石墨的正常生长,然后遗存到铸件的组织中,同周围的奥氏体机械混合在一起,相互之间结合力差,在加工刀具高速转动的剪切力作用下,这些遗存的弥散石墨容易产生脱落,而后在铸件的加工表面形成凹坑,减少铸件加工表面的光洁度。

综上所述:采用合成铸铁工艺时,增碳剂的石墨化程度是影响铸件质量的重要因素,残余硫含量和残余氮含量是衡量增碳剂石墨化程度的关键指标,生产关键铸件时,建议使用残余硫含量≤0.05%,残余氮含量≤0.03%的石墨化增碳剂,以减少铸件产生氮气孔的风险、减少铁液凝固过程中的收缩倾向、改善铸件的加工性能、提高铸件加工表面的光洁度。

需要特别说明的是:铁液中的氮含量并不是越低越好,大量生产实践已证明,一定范围内增加灰铸铁中的氮含量,基体组织中的片状石墨端部变圆钝、石墨片变粗、变短、变弯曲、珠光体含量增加、灰铸铁的强度和硬度得到提高。文献介绍,生产灰铸铁时,建议采用氮化锰铁作为增氮的介质,原铁液中氮含量控制在90~110 ppm为宜。

欢迎随时联系我们,获取有关石墨化石油焦市场的进一步信息。我们的团队致力于为您提供深度见解和根据您的需求量身定制的帮助。无论您对产品规格、市场趋势还是定价有何疑问,我们都会竭诚为您解答。

没有找到相关结果

0 个回复