【技术资料】什么是顺式罐式炉煅烧焦质量的影响因素?又该如何改进?

【技术资料】什么是顺式罐式炉煅烧焦质量的影响因素?又该如何改进?

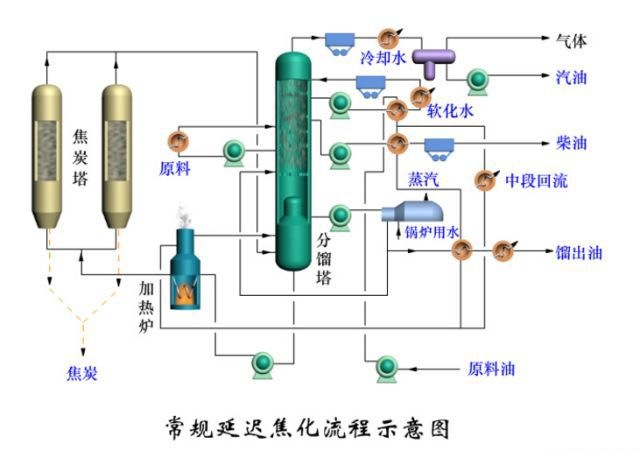

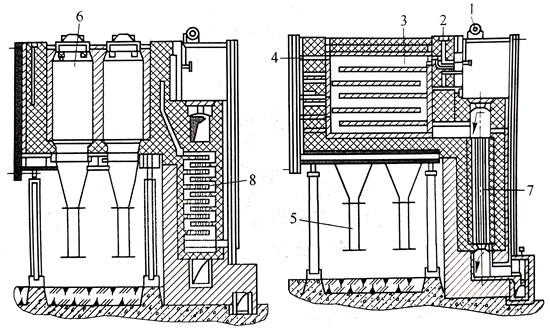

罐式煅烧炉是炭素生产的重要煅烧设备之一,具有煅烧质量稳定、物料氧化烧损少、热利用率高和煅烧延 迟石油焦不需外加燃料等优点。本文主要探讨顺式罐式炉煅烧焦质量的影响因素,并在此基础上总结出顺式罐式炉提高煅烧焦质量的途径。供企业参考借鉴。

一、影响煅烧质量的因素

煅烧的目的主要是排除原料中的挥发分和水分;提高原料的密度和机械强度;改善原料的导电性能及化学稳定性。面对不同批次煅烧焦质量差的问题,就需要分析影响煅烧质量的因素并采取有效措施。

(一)原料因素

当前,国内铝用炭阳极生产用的延 迟石油焦普遍存在自然粒度偏细、颗粒结构疏松、挥发物含量不稳定、微量元素含量偏高等特点。

1、粒度的影响:石油焦粒度过细,在罐式炉煅烧时易造成结焦堵炉,阻碍挥发分顺利排出,下火放炮,进而影响煅烧焦质量。此外,粒度过细,烧损率大,实收率低,增加运行成本。

2、挥发分含量的影响:石油焦在煅烧时产生的挥发分是罐式炉的主要燃料,挥发分含量低,会造成燃料不足,煅烧温度下降,煅烧程度不够,进而影响煅烧焦质量。挥发分含量过高,会造成罐内结焦、排料困难、挥发分大道堵塞等现象,甚而因火道温度过高,造成烧塌火道情况。

3、水分含量的影响:石油焦均含有一定的水分,但水分过大,不仅会减低炉温,还会造成罐式炉结焦棚料。

4、微量元素的影响:硫含量偏高不仅污染环境,增加环保设施压力,甚而会导致制品出现气胀、内裂纹,导致炭块强度减低,电阻增大。同时,钒、铁、硅等含量高会使电解槽内的炭块出现掉渣、掉块现象,进而影响铝品位。

(二)加排料因素

罐式炉由炉顶上的加料机构将物料加入罐内,物料在罐内自上向下运动,到达底部则已煅烧好。煅烧好的物料从罐底落入双层水套冷却筒中,经过彻底冷却后再通过密封排料机构排出炉外。按时适量加排料,火道内可保持一定量挥发分燃烧,且挥发分排出量基本稳定,火道内温度变化不大,可保证煅烧物料质量基本稳定。如果加排料过多、过少或不及时,火道内燃烧的挥发分会不稳定,进而导致煅烧温度忽高忽低,既影响煅烧焦质量,又影响炉体使用期限。

(三)煅烧温度因素

煅烧焦质量主要取决于煅烧温度,同时与高温下的持续时间有关。如果煅烧温度过低,石油焦便得不到彻底收缩,导致制品变形或产生裂纹。相反,煅烧温度过高,原料体积密度及制品机械强度均会下降。因此,适宜的煅烧温度既可以保证煅烧物料的质量,又可以延长煅烧设备的使用期限。依据生产经验,石油焦煅烧温度一般为1250-1380℃。

(四)罐壁结焦和挥发分通道堵塞因素

罐式煅烧炉在正常生产时,原料所排出的挥发分经过煅烧罐上部出口汇集到挥发分总道,再通过挥发分拉板引入各火道内燃烧。由于挥发分在总道和各支道内的温度低于火道内温度,因此在炉子正常生产一段时间后,焦油就会在这些通道内产生粘附,进而结焦。同理煅烧罐内随着挥发分溢出速率大,罐壁在首层火道以上部分会产生结焦,并随时间的延长,结焦逐渐煅烧,变得坚硬,不易处理。这些结焦会影响挥发分顺畅进入火道提供燃料,影响火道与原料间接传热效能,减低石油焦煅烧温度及产品质量。

二、改进措施

(一)控制原料质量及原料配比

石油焦的质量控制,是防止煅烧焦质量波动的关键。企业要有严格的质量管理制度,对用于生产的每一车皮石油焦都要进行取样化验,化验项目要齐全,水分、灰分、挥发分、固定碳、粒度组成、微量元素等都要纳入范围之内。另外,需分厂家、分批次堆放石油焦,做好标示牌,方便配料。配料可据不同灰分、微量元素、粒度大小、挥发分含量,经合理计算,进行配比。对石油焦进行合理配料,不但能够稳定各产品理化指标,而且能够稳定煅烧炉的正常运行,使煅烧炉的产量和质量得到保证。

(二)罐式炉上排料实现自动化控制

对罐式炉上排料系统实现计算机、PLC自动化控制,保证上料按时适量。将间歇排料改为连续排料,使物料在料罐内连续流动,可减少罐内棚料结焦现象,连续排料方式可用变频调速电机实现,即通过调节电机的转速来调整煅烧炉的产量。

(三)合理调控煅烧温度

依据物料煅烧温度不同,煅烧过程大体可分为三个带:预热带、煅烧带、冷却带,三者既相互关联又相互制约,物料就是在煅烧带完成煅烧过程的。火道温度的控制一方面是避免温度过高损坏砖砌体,另一方面是设法拉长煅烧带,使物料达到更高的煅烧温度。煅烧炉的温度控制一般以首、三、八层为测点控制。罐式炉的燃料挥发分主要从首层火道引入,主要在首层到三层火道内燃烧。首层温度控制在1200℃以上,三层温度控制在1250-1380℃能够保证原料煅烧质量。八层火道温度控制在1000-1100℃比较适宜,温度低些,利于煅烧物料的冷却,减轻炉体底部烟道等粘土砖和冷却水套承受的高温压力,延长炉子使用期限。

(四)定期清理罐壁结焦和挥发分通道

形成定期清理挥发分通道和空罐除焦的生产制度,严格清理制度,每20天对挥发份大道、各挥发分溢出口、挥发分下火口进行清理,使其畅通,保证挥发分顺利溢出。每2个月空罐清壁一次,保证罐壁干净,火道传热成效好。传统空罐法为:对所有煅烧罐停止加料,继续排料到首层左右,然后停止排料,打开所有炉面孔盖,利用空气氧化结焦,一段时间后再利用工具快速处理结焦。空罐完成后需各罐同时加料,同时排料升温。这样空罐清焦时间长,容易影响煅烧焦质量。 采用“分组空罐法”可减少质量波动。即在一定时间内只空一组(4个罐),当处理好结焦后,利用一个连接烟斗,从相邻的火道挥发分竖道在炉面的盖板向空罐这组引送挥发分,使火道温度迅速升温到正常所需要的温度,然后依次循环空罐,可保证煅烧焦质量不受影响。 联系我们,获取更多煅烧技术指导。

没有找到相关结果

0 个回复