火道墙变形破损原因分析

火道墙变形破损原因分析

为了延长焙烧炉火道墙使用周期,通过实践经验结合理论分析,对炭阳极焙烧炉火道墙变形破损进行了分析,了解焙烧炉专用石墨电极产品信息。

1. 概述

某公司有立装、卧装两种形式敞开式阳极焙烧炉6台,生产铝电解用炭阳极。焙烧炉大修周期通常为8~10年。焙烧炉整体大修后4年内,火道墙经过正常的维护保养,一般不会出现严重变形, 不需要规模性的投资修理。

近3年,该公司对超大修周期使用的焙烧炉进行了整体拆除大修,对其他炉室变形严重的火道墙也进行了局部拆除重新砌筑。但是,焙烧炉在使用中,出现火道墙严重的规律性C形弯曲变形,有些还在砌筑后不足一年便出现显明的弯曲或破损裂缝(如图1、图2)。火道墙的变形和破损,给公司炭阳极的生产组织、产品质量、成本控制等造成极大困难,对电解槽的工艺参数控制和平稳运行造成极大不确定性影响。

图1火道墙弯曲变形

图2墙体裂缝

2. 火道墙变形破损原因分析

根据火道墙墙体规律性C形变形、墙面局部内凹、贯通形裂缝、修理时拆除的黏土耐火砖变形情况等,结合砌筑时的工艺控制、日常使用维护实际, 对焙烧炉火道墙的弯曲变形和破损,从工艺特点、墙体几何形状、劣化趋势、拆除后废料状态等方面,以火道墙自身为主进行原因分析。

(1) 由于产品生产工艺特点所限,火道墙使用过程中,墙体在每批次炭阳极焙烧过程中,必须经历自然温度一>逐渐升温→1 250℃高温保持→降温→空气快速冷却→外界自然温度状态,这样的温度变化循环过程在焙烧炉的生产中持续循环进行。 这种周期性温度循环造成火道墙本体材料性能恶化、砌筑缝隙和结构劣化、抵抗外力能力下降。

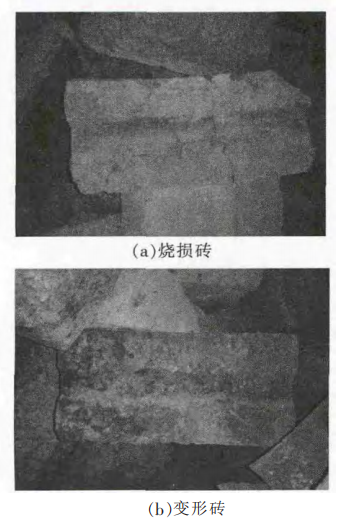

(2) 火道墙砌筑耐火砖因承重和温度不同,在高温状态发生不同塑性蠕变、几何尺寸变化。在每 个温度变化周期,火道墙整体几何形状发生热胀冷缩,各层及砖体发生水平方向微量延伸、竖直方向微量缩小的不规则变形。这种理论分析结果,从火道墙重砌时拆除的耐火砖大量纵向弯曲、横向扭转现象中,得到充足的验证(如图3)。

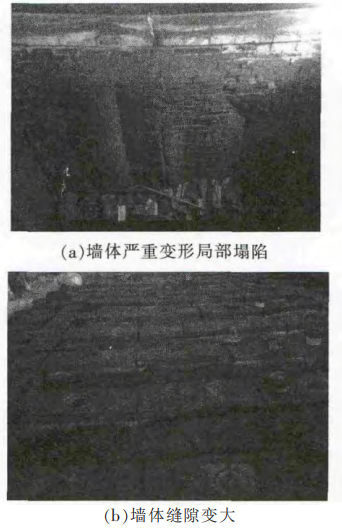

(3) 火道墙耐火砖和耐火泥具备固有的抗热震性、热蠕变属性,不同品级的耐火材料属性各不相同。在火道墙温度周期循环中,造成耐火砖疲劳破坏,砌筑砖出现微裂纹、局部破损。尤其是火道墙部分横向受力的拉筋砖和喷嘴直喷砖,由于受加热火 焰的直接喷射灼烧作用,疲劳、破坏尤为严重(如图 3),长期运行后破坏了火道墙宽度方向的稳定性,在填充料和炭阳极装出外力作用下,形成了使用中火道墙变形、内凹等缺陷,而且随着使用时间延长和保养缺失持续劣化(如图4(a))。

图 3 破损火道墙耐火砖图片

(4) 火道墙砌筑工艺控制不严格,部分间隙偏小,在火道墙砌筑完成后没有足够的养生,水分自然挥发排出时间短。新砌筑火道墙直接投入使用,升温过程中耐火砖线性变化和水分快速汽化膨胀逸出, 形成墙体在使用过程中纵向几何变形不一致,火道墙砌筑层纵向间隙发生不同步减小,个别间隙消失, 形成墙体砌筑砖纵向刚性挤压、整体伸长,破坏了火道墙本身膨胀补偿结构,原设计火道墙自动调节功能消失,火道墙出现变形、局部结构和形状破坏,而且随使用时间延长持续劣化(如图4(b))。

图 4 受损火道墙

(5) 焙烧炉生产的每个温度变化周期,火道墙砌筑砖均出现不同温度梯度的线性热胀冷缩效应, 部分砌筑层因伸缩间隙不同出现刚性挤压,在料箱内填充料的挤压作用下,墙面形成C形弯曲变形;部分砌筑层由于变形不同步性,发生竖向间隙被拉伸变大。在周期性的混合作用后,逐步形成了使用中的火道墙断裂甚而错位、大面积变形(如图1、图4(a))。

(6) 焙烧炉运行中同一火道墙不同层或同层不同部位的不同步变化,造成火道墙局部应力集中, 火道墙同层或不同层间出现局部相对运动,墙体拉筋砖在长期火焰灼烧和墙体变形产生力作用下,产生扭曲变形或断裂,墙体原始结构破坏,火道墙稳定性恶化,促进了火道墙运行后期的整体迅速破坏。

(7) 焙烧炉运行中,填充料在火道墙上烧结,未及时清理,多功能天车装出炉过程中对墙体的碰 撞,人工炉面临时作业偶发事件,受损火道墙维护保养不及时等外因,对火道墙的深度劣化、变形甚而坍塌有直接促进作用。

(8) 上述不利因素同时并存、周期性持续产生, 形成恶性循环,导致火道墙后期的严重变形、甚而坍塌,严重影响炭阳极焙烧质量、产品合格率、以及单位产品能耗,获取更多石墨技术资讯联系我们。

没有找到相关结果

0 个回复