探索影响敞开式环式焙烧炉使用年限的原因

敞开式环式焙烧炉使用年限的相关研究

我国的敞开式环式焙烧炉是在消化上个世纪80年代初引进的日本轻金属公司焙烧技术基础上发展 起来的。经过我国技术人员20多年来对焙烧炉的深入研究、持续创新所做的不懈努力,焙烧炉的使用年限得到一定提高,但大多数使用年限在5~8年,而国外焙烧炉一般达到8~10年,有的已经达到10年以上,使用年限方面存在一定差距。山东某公司通过对焙烧炉结构的设计、耐火材料材质的选用及砌筑方式方法等大量改进,延长了焙烧炉使用年限,c成效显著。该公司焙烧炉始建于2006年,同年6月投产运行,目前已经运行10年之久。该焙烧炉新建时火道墙、横墙全部采用某耐材厂生产的低蠕变黏土砖及高铝砖。火道内设有折流墙,使烟气在火道内按W 形做上下曲折流动。火道墙顶部开有4个火孔,便于供入燃料、测温测压及观察等运作。经过公司技术人员在焙烧炉新建前期与新建过程所做的技术改进, 及投产运行后的不断维护,提出延长焙烧炉使用年限的措施,为今后企业生产提供指导和借鉴,表1中列出山东某公司焙烧炉结构性能。

1. 影响焙烧炉使用年限的原因及改进措施

影响焙烧炉使用年限的主要原因是焙烧炉火道墙凹陷、扭曲、变形,焙烧炉火道墙变形严重,势必影响产品的质量,特别是影响焙烧炉产量,从而增加生产成本。 火道墙的凹陷、变形后料箱尺寸发 生变化,不能满足生产需求,而且各项消耗高,难以 取得较好的经济效益。 经过公司在焙烧炉基建前的不断改进,后期使用过程中的不断完善,焙烧炉使用年限得到提高。

1.1 焙烧炉砌筑用耐火砖的结构及性能指标

焙烧炉砌筑用耐火砖的性能及理化指标是影响焙烧炉使用年限的关键原因之一。 耐火砖荷重软化点低是火道墙下陷原因之一,耐火砖荷重软化点指的是耐火材料在温度和负荷同时作用下抵抗变形的能力,耐火砖在常温下耐压强度很高,但在高温时再受压就会产生变形, 其耐压强度显著下降。 耐火砖荷重软化点达不到设计标准,或者局部温度超过荷重软化点温度,将直接造成焙烧炉火道墙下陷 、变形。

由于焙烧炉用耐火制品在使用过程中可能有进一步烧结和物相变化, 从而再次引起体积变化, 产生重烧残余收缩或膨胀。 高温体积稳定性是耐火制品的一项重要质量指标。 如焙烧炉火道墙使用的 耐火砖重烧线收缩过大,则会引起焙烧炉火道墙整体下陷,如果膨胀量过大,大于设计预留膨胀量,火道墙同样容易出现扭曲变形现象。

火道墙耐火砖在高温下长期使用时,其外形体 积保持稳定不发生变化,说明其高温体积稳定。 高温体积稳定性将直接影响焙烧炉使用年限,如果高温体积稳定性很差, 焙烧炉在 1~3 年内就容易出现大面积的下陷,情况严重会出现塌陷,所以耐火材料的理化指标,在焙烧炉使用过程中,极为重要。 焙烧炉专用石墨产品信息。

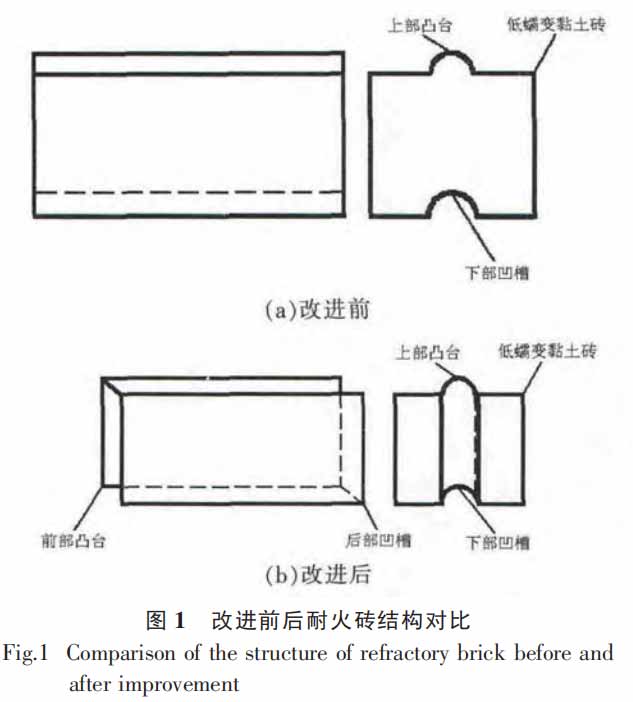

焙烧炉用耐火砖结构也是影响焙烧炉年限的主要原因之一, 目前很多设计人员在焙烧炉设计时, 只在耐火砖的上下两端设计出凸台与凹槽,如图 1(a)所示。

这种情况在焙烧高温的重烧下很容易造成立缝与立缝之间间隙过大,火道墙结合性能差,容易引起火道墙凹陷变形,而且产品质量难以保证。

改进措施:

为了增加焙烧炉火道墙稳定性,加强火道墙的结合性,延长焙烧炉使用年限。 该公司在焙烧炉设计时提出技术要求,在耐火砖的两端也增加了凹槽 与凸台, 从而增强了火道墙的结合性及牢固性,成效比较显明,如图 1(b)所示。

根据焙烧炉用耐火材料的性能及理化指标,该公司提出使用低蠕变黏土砖替代普通黏土砖。 低蠕变黏土砖蠕变率低,高温下抗氧性能强,修订后的耐火材料各项理化指标见表 2。了解关于相关石墨制品。并且对每一批次到厂的耐火砖都进行了抽检化验, 以确保耐火材料的理化性能指标达标,从而延长焙烧炉的使用年限。

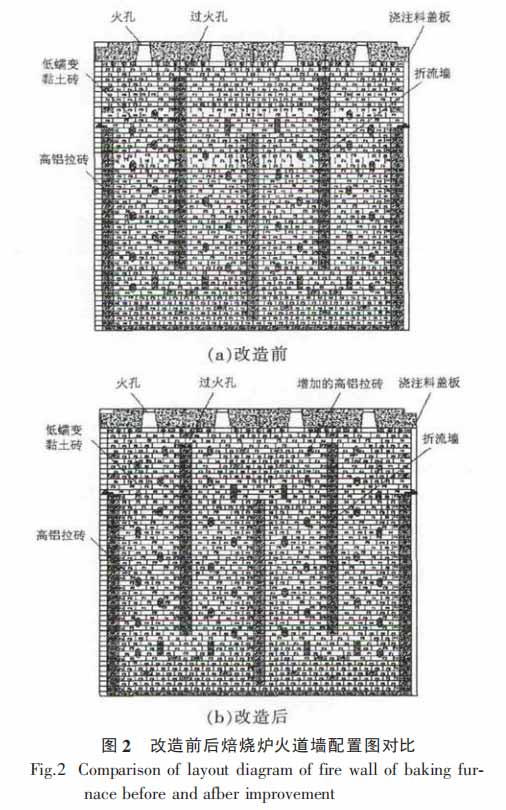

1.2 火道墙拉砖配置

焙烧炉火道墙内配置拉砖主要作用是为了加强火道墙的牢固性及稳定性,要求其既不能影响焙烧过程烟气流动, 又要做到火道内温度分布均匀。 如果拉砖配置不合理,容易造成火道内出现温度死角,局部温差变大。 而且拉砖配置不合理,或者过少,容易引起火道墙局部凹陷变形。

改进措施:

该公司在焙烧炉基建前进行了图纸会审,发现火道墙配置图设计存在缺陷, 上部拉砖配置过少,而且不合理。 随即对原火道墙配置图进行了修正, 增加了拉砖配置,经使用发现局部凹陷变形问题得以解决,火焰分布更均匀,产品质量稳定,改造前后对比如图 2。

没有找到相关结果

0 个回复